Un método para fabricar fibra óptica mucho más barato y sencillo

September 14, 2020 Noticias , TecnologíaEste proceso, que requiere comúnmente el empleo de equipos enormes y costosos, puede ejecutarse en una sola etapa con un dispositivo no mayor que un microondas.

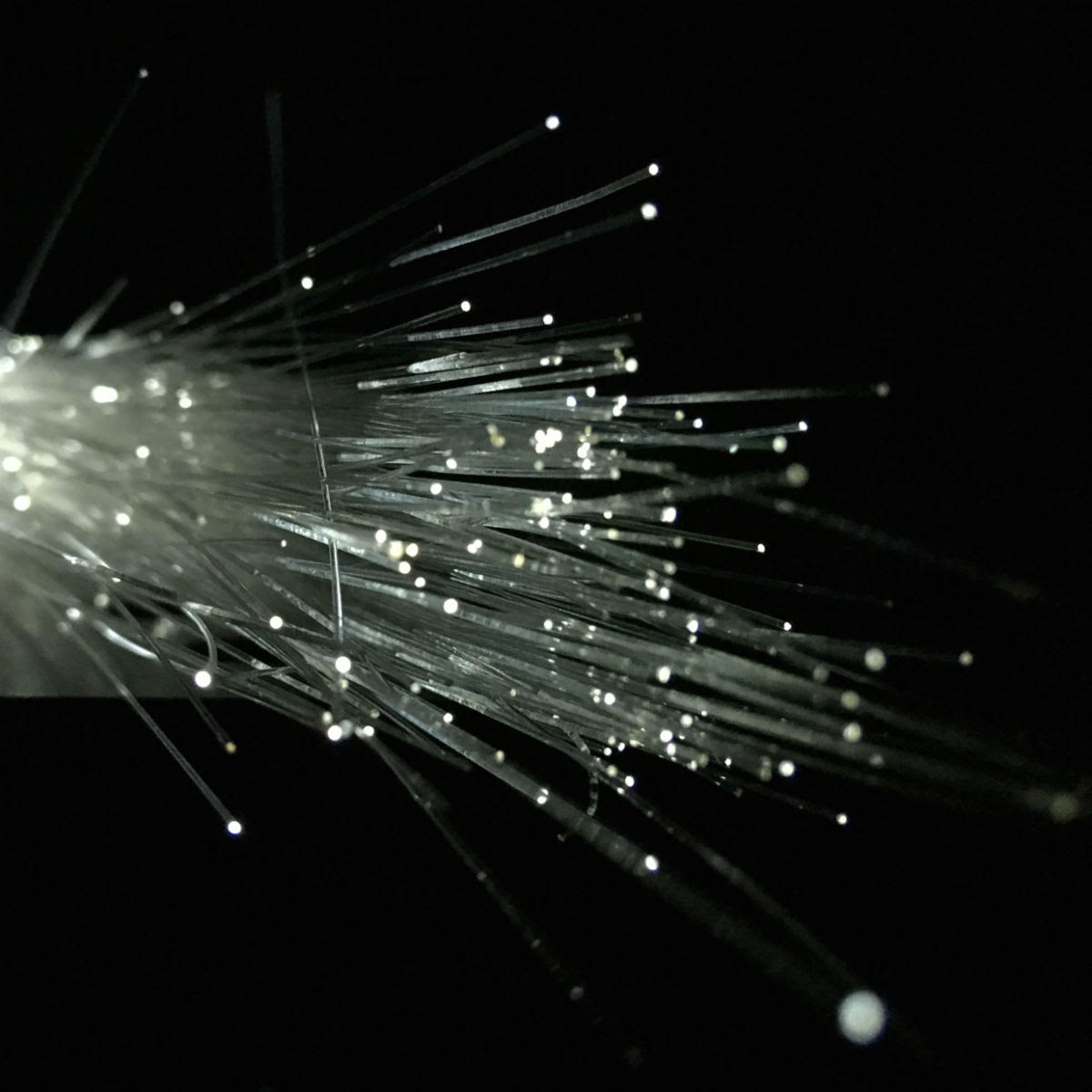

Fibra óptica.

Cristiano Cordeiro, docente e investigador del Instituto de Física de la Universidad de Campinas (IFGW-Unicamp), en el estado de São Paulo, Brasil, desarrolló un nuevo proceso de fabricación de fibras ópticas especiales mucho más rápido, sencillo y barato que los métodos tradicionales. Cordeiro creó este método durante una pasantía de investigación en la University of Adelaide, en Australia, para la cual contó con el apoyo de una beca de la FAPESP – Fundación de Apoyo a la Investigación Científica del Estado de São Paulo. Y también con la colaboración de su anfitriona, Heike Ebendorff-Heidepriem. Y ambos, junto a otro colaborador, firman un artículo publicado en Scientific Reports, una revista del grupo Nature.

“El proceso convencional requiere de un equipo enorme y sumamente caro. Y demanda casi una semana de trabajo. Nuestro proceso puede llevarse a cabo con un aparato de banco, de mínima 100 veces más barato. Y va del grano de polímero a la fibra microestrutucrada lista en menos de una hora. Con este método, muchos más investigadores y laboratorios estarán en condiciones de producir sus propias fibras ópticas”, declara Cordeiro.

En líneas generales, este procedimiento es análogo al método de extrusión utilizado para la fabricación de fideos: una masa blanda es presionada y empujada a través de un molde. Y el hilo, con su estructura interna, sale por la otra punta. “Por supuesto que todo esto se concreta con mucho mayor rigor y precisión”, subraya el investigador.

Centenas de millones de kilómetros de fibra óptica están instaladas actualmente en el planeta. Y la cantidad de datos que se transportan por allí se duplica cada dos años aproximadamente. Aparte de su empleo en comunicaciones, la fibra óptica se utiliza también en la teledetección y hace posible el monitoreo de magnitudes tales como la temperatura, la tracción mecánica, la presión hidrostática, el escurrimiento de fluidos, etc. Debido a su robustez y a su pequeño diámetro, ha venido utilizándose con éxito este material en ambientes hostiles y de difícil acceso. De allí la importancia de innovar en cuanto a los métodos de fabricación.

“La producción convencional comprende una serie de etapas y requiere de equipos de alta complejidad, como en el caso de la torre de fabricación. En primer lugar, es necesario crear una versión macroscópica de la fibra, de entre dos y diez centímetros de diámetro. Esta estructura entonces se calienta y se la somete a una tracción controlada desde la torre de fabricación. La masa se conserva y el diámetro disminuye mientras la longitud aumenta. Nuestro método simplifica y abarata sobremanera el procedimiento. Alimentado con granos de polímero, el dispositivo que concebimos va de la materia prima al producto final en una sola etapa”, describe Cordeiro.

Este procedimiento permite fabricar no solamente fibras totalmente sólidas –en las cuales la luz se transmite a través de un núcleo con mayor índice de refracción–, sino también fibras microestructuradas, que poseen un ordenamiento de orificios paralelos al eje longitudinal que hace un posible un mayor control de las propiedades ópticas y otras funcionalidades que incluyen la oportunidad de orientar la luz con escasa pérdida de energía en un canal de aire. Para generar estas microestructuras, los investigadores emplean moldes de titanio con diseños apropiados.

“Para simplificar la fabricación de fibras ópticas especiales, utilizamos equipos y técnicas que se han abaratado y se han vuelto cada vez más comunes a causa de la popularización de las impresoras 3D. El único equipo empleado es una extrusora horizontal, similar que se usan en la fabricación de filamentos para impresoras 3D. Este dispositivo, no mayor que un horno de microondas, tiene un costo muy bajo cuando se lo compara con la torre de fabricación. El molde de titanio, con partes sólidas y orificios, va acoplado a la salida de la extrusora”, describe Cordeiro.

Debido a su intrincada estructura interna, los investigadores elaboraron los moldes mediante manufactura aditiva utilizando impresoras 3D apropiadas. Cabe destacar que este tipo de servicio de manufactura puede solicitársele a empresas especializadas, de modo tal que el único aparato necesario para la fabricación de las fibras es efectivamente la extrusora horizontal.